A Torino, nello storico stabilimento di Fiat, prende vita il nuovo centro di sviluppo e test delle batterie per i prossimi modelli elettrici del Gruppo. Primo obiettivo tecnologico: la consistente riduzione del peso

Nel cuore di Mirafiori, a Torino, ¨¨ stato inaugurato il primo Battery Technology Center del Gruppo Stellantis. Si tratta di un'area molto grande dello storico stabilimento Fiat, pari a 8.000 metri quadrati, che ¨¨ stata completamente rivoluzionata e messa a nuovo. Qui si svilupperanno e testeranno le nuove batterie di Stellantis con un organico che raggiunger¨¤ presto i 100 operai specializzati nell'elettrificazione e con gi¨¤ oltre 200 ore di training su questa tecnologia.

Il personale riqualificato, che prima lavorava in gran parte nelle sale prove motori, ha come referente Paola Baratta, responsabile del laboratorio. Qui le batterie si possono non solo testare a fondo, con continue cariche e scariche oltre alla simulazione di un utilizzo reale, ma anche aprire e sezionare per un pi¨´ attento studio sui materiali e analisi d'efficienza. Infatti, tra i principali obiettivi c'¨¨ la "leggerezza" con target -50% di peso entro il 2030. La batteria del futuro sar¨¤ pi¨´ compatta, avr¨¤ nuove soluzioni chimiche per le celle e sar¨¤ assemblata con metodi inediti per essere pi¨´ efficiente.

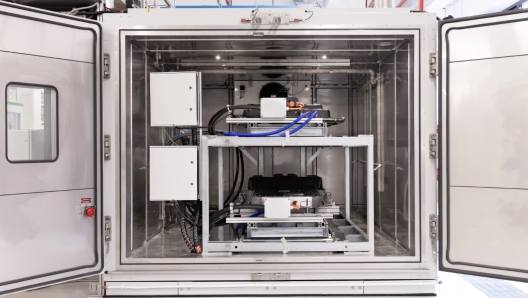

Durante l'inaugurazione del?Battery Technology Center, la stessa Paola Baratta ci ha mostrato qual ¨¨ l'iter che ogni batteria segue una volta arrivata imballata in una cassa di legno all'interno del laboratorio. Prima di tutto viene esaminata per confermare la sua integrit¨¤. In caso contrario c'¨¨ un'area di quarantena dedicata dove la batteria difettosa viene rimessa a nuovo e in sicurezza da tecnici specializzati. Passate le fasi preliminari di accettazione, le batterie vengono collegate tramite connettori rapidi per energia e fluidi refrigeranti e inserite in camere climatiche. Ora inizia il test di durata batteria, con cicli di carica e scarica, e temperature che mutano da -40¡ãC a 60¡ãC. Questo test di simulazione realistico non ha una durata predefinita: si pu¨° passare da qualche ora o settimana fino a un anno. Al momento sono presenti 24 camere climatiche ed essendo a due piani, si possono testare 47 batterie contemporaneamente.

Il sistema di testing ¨¨ completamente automatizzato ma supervisionato da una sala di controllo. Questa stanza rappresenta il "cervello digitale" del laboratorio che ha anche possibilit¨¤ di accesso da remoto per gli addetti autorizzati. Le attivit¨¤ simulate degli accumulatori prevedono diverso impiego dei flussi d'energia, percorsi di qualsiasi tipo e diverse scelte di modelli di veicoli. In pi¨´ ci sono dei test esclusivi per le celle (fino a 96 in parallelo) con otto camere dedicate e climaticamente controllate. Lo studio della chimica delle batterie ha una importanza fondamentale, basti pensare che nel 2022 Stellantis ha depositato 500 brevetti su tecnologie legate alle batterie e nel corso di quest¡¯anno altri 260.

? RIPRODUZIONE RISERVATA